Hoe kan het bedrijf de interne thread -verwerking optimaliseren om de toonnauwkeurigheid van de toonhoogte, de draad van de draad te verbeteren, tolerantie en oppervlakteruwheid?

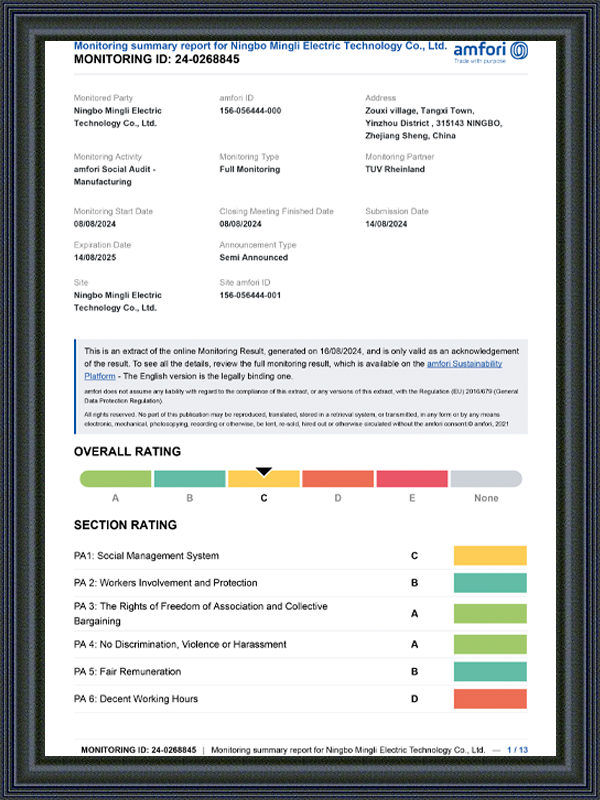

Tijdens de Interne thread verwerking , Pitch -nauwkeurigheid, draadaanpassingstolerantie en oppervlakteruwheid zijn belangrijke indicatoren die de kwaliteit van de verwerking bepalen. Ningbo Mingli Electric Technology Co., Ltd. streeft ernaar een verscheidenheid aan technische middelen en procesoptimalisatie te gebruiken om ervoor te zorgen dat deze belangrijke indicatoren strikt kunnen worden bestuurd in de productie en de nauwkeurigheid en betrouwbaarheid van het product kunnen verbeteren. Het optimalisatieproces vereist niet alleen zeer nauwkeurige apparatuur, maar is ook afhankelijk van een redelijk procesontwerp, fijne bedieningscontrole en strikte controle van elke link.

Het bedrijf heeft geavanceerde apparatuur en precieze technologie toegepast bij de verwerking van interne thread. De verwerking van interne threads omvat meestal een verscheidenheid aan methoden, waaronder tikken, draadfrezen, koude extrusievorming, enz. Verschillende verwerkingsmethoden hebben verschillende voordelen en toepassingsbereik. Door de verwerkingsmethoden rationeel te selecteren, kunnen de toonhoogte -nauwkeurigheid en de stabiliteit van thread matching -tolerantie worden gewaarborgd. Het tapproces zorgt bijvoorbeeld voor de diepte en nauwkeurigheid van de schroefdraden, terwijl draadfrezen de toleranties en oppervlaktekwaliteit beter kan regelen bij het bewerken van grotere schroefdraden. Na het kiezen van de juiste verwerkingsmethode, selecteert het bedrijf ook geschikte tools en snijdameters volgens de kenmerken van verschillende materialen, zoals roestvrij staal, titaniumlegering, enz., Om gereedschapslijtage en thermische vervorming tijdens het snijproces te verminderen.

Bij het optimaliseren van interne threadbewerking zijn de selectie van fijne gereedschappen en snijparameteraanpassing de sleutel. Het bedrijf gebruikt gecoate tools, zoals TICN- en ALCRN -gecoate tools. Deze coatings hebben een goede slijtvastheid en thermische stabiliteit, die de slijtage en hechting van het gereedschap kunnen verminderen tijdens het verwerkingsproces en de verwerkingskwaliteit kunnen waarborgen. Door het optimaliseren van snijparameters kan trillingen tijdens het snijden effectief worden verminderd, kan het werkstukoppervlak soepel worden gehouden en kan de toonhoogte -nauwkeurigheid en bijpassende tolerantie van de draden worden gewaarborgd. Tijdens het bewerkingsproces is nauwkeurige gereedschapspadregeling ook een belangrijk middel om de ruwheid van het oppervlak en de draadnauwkeurigheid te verbeteren, waardoor oppervlaktefouten veroorzaakt door bewerkingsfouten worden verminderd.

In termen van het beheersen van toonnauwkeurigheid en thread matching -tolerantie, heeft het bedrijf ook strikte kwaliteitscontrolemaatregelen genomen. Via CNC-technologie en realtime monitoringsysteem kan elke partij producten nauwkeurig worden gemeten en getest om ervoor te zorgen dat ze voldoen aan vooraf bepaalde normen. Vooral bij grootschalige productie kan, door het gebruik van zeer nauwkeurige meetapparatuur, de thread pitch, thread matching-tolerantie en oppervlakteruwheid in realtime worden gecontroleerd, en eventuele afwijkingen kunnen worden ontdekt en tijdig worden gecorrigeerd, waardoor het optreden van ongekwalificeerde producten wordt voorkomen. Tegelijkertijd zal het bedrijf meerdere kwaliteitsinspecties uitvoeren om de kwaliteitsstabiliteit van elke link tijdens het verwerkingsproces te waarborgen.

Om de ruwheid van het oppervlak te verbeteren, heeft het bedrijf verschillende maatregelen genomen om het proces te optimaliseren. Tijdens draadverwerking is de regeling van oppervlakteruwheid erg belangrijk, vooral in toepassingen die een zeer nauwkeurige pasvorm vereisen, de oppervlaktekwaliteit direct de afdichting en duurzaamheid van de componenten beïnvloedt. Het bedrijf zorgt voor een gladde draadoppervlak en vermindert de ruwheid door de verwerkingstechnologie te optimaliseren en veranderingen in snijkracht te verminderen. Het verwerkte werkstuk kan ook verdere na de behandeling ondergaan, zoals ontbrekingen, polijsten en andere processen. Deze processen kunnen de oppervlaktekwaliteit van de schroefdraden verder verbeteren en zorgen voor de gladheid en het afdichten van draadfit.

Het bedrijf richt zich op monitoring en gegevensanalyse van het verwerkingsproces. Door de gegevens te analyseren die tijdens het verwerkingsproces worden gegenereerd, kunnen potentiële kwaliteitsproblemen tijdig worden ontdekt en kan de verwerkingstechnologie worden aangepast. Dit real-time gegevensfeedbackmechanisme biedt sterke ondersteuning voor interne threadverwerking, zodat het product consistentie in verschillende batches kan behouden en kwaliteitsschommelingen als gevolg van apparatuur of proceswijzigingen kan voorkomen.

Voert het bedrijf extra stappen na de behandeling uit na interne threadverwerking om de oppervlaktekwaliteit of de duurzaamheid van de draad te verbeteren?

Op het gebied van mechanische verwerking beïnvloedt de kwaliteit van de interne thread direct de verbindingsprestaties, afdichteffect en de algehele levensduur van de onderdelen. Om de oppervlaktekwaliteit en duurzaamheid van de threads te verbeteren, voert Ningbo Mingli Electric Technology Co., Ltd. meestal een reeks nabewerkingsstappen uit volgens het producttoepassingsscenario en de eisen van de klant na het voltooien van de conventionele interne threadverwerking. Deze processen helpen niet alleen om de oppervlakte -integriteit en fijnheid van de draden te verbeteren, maar verbeteren ook de slijtvastheid en corrosieweerstand van de onderdelen tot op zekere hoogte, waardoor de stabiliteit en betrouwbaarheid van het totale product wordt verbeterd.

Tijdens de Interne thread verwerking , zelfs als er een zeer nauwkeurige apparatuur en geavanceerde verwerkingstechnologie zijn geselecteerd, zullen een klein aantal bramen, microscopische scheuren of andere oppervlaktefouten onvermijdelijk optreden. Indien niet op tijd afgehandeld, kunnen deze kleine defecten worden omgezet in structurele schade tijdens de montage of langdurig gebruik. Daarom voeren bedrijven meestal een speciale ontbreking van gaten met schroefdraad uit. Dit proces kan worden gedaan via handmatige gereedschappen, pneumatische apparatuur of CNC -uitbarstingssystemen om te zorgen voor een natuurlijke overgang van randen met schroefdraad en bouten te voorkomen die vastzitten of de afdichting krabben tijdens de montage.

Naast ontbrenzen zal het bedrijf ook geschikte thread -oppervlaktebehandelingsmaatregelen nemen, afhankelijk van de verwerkingsmaterialen en gebruiksomgeving. Voor gaten met metalen schroefdraad met hogere vereisten wordt bijvoorbeeld vaak micropolijsten of shot peening uitgevoerd. Deze processen kunnen de ruwheid van de microscopische oppervlak verminderen en de consistentie van draadcontactoppervlakken verbeteren, waardoor stress gelijkmatiger onder belasting wordt verdeeld en het genereren van vermoeidheidsscheuren uitstelt. Voor onderdelen die de anti-corrosieprestaties moeten verbeteren, kan oppervlaktebehandeling ook fosferen, elektropanisatie of coating van beschermende films omvatten om zich aan te passen aan stabiele werking in vochtige, zuur-base of hoge temperatuuromgevingen.

Voor onderdelen met schroefdraad die vaak worden gebruikt of hoge spanning dragen, zal het bedrijf ook overwegen om behandelingsprocessen van oppervlakteharding toe te passen, zoals co-condentie van nitridende of carbonitril. Deze methoden voor warmtebehandeling kunnen de hardheid en slijtvastheid van het schroefdraadoppervlak effectief verbeteren zonder de taaiheid van het substraat te beïnvloeden, de levensduur van de services te verlengen en de losering of falen veroorzaakt door slijtage te verminderen.

Bij het verwerken van niet-metalen materialen zoals technische kunststoffen, richt het bedrijf zich meer op de thermische vervormingscontrole en dimensionale stabiliteit van de materialen. Daarom wordt deze, nadat de interne draad is gevormd, gekoeld en gevormd of andere thermische achterbehandeling om de vereiste toonnauwkeurigheid en dimensionale vereisten te bereiken. Voor sommige plastic onderdelen is het ook mogelijk om de duurzaamheid van de verbindingsonderdelen te verbeteren door interne inzetstukken met metaal met schroefdraad toe te voegen, vooral voor toepassingen waar frequente demontage en montage vereist zijn.

Het bedrijf richt zich ook op het handhaven van de consistentie en herhaalbaarheid van elk proces tijdens het nabewerkingsproces. Door gestandaardiseerde werkprocedures te formuleren en inspectie -koppelingen te introduceren, zorgen we ervoor dat de draad van de schroefdraad van elk product een beheersbaar bereik bereikt. Inspectie -items omvatten meestal inspectie met schroefdraad met schroefdraad, testen van oppervlakteruwheid, hardheidstests, enz. Om ervoor te zorgen dat het product een goede montageprestaties en stabiliteit van gebruik heeft voordat de fabriek verlaat.

Ningbo Mingli Electric Technology Co., Ltd. heeft de oppervlaktekwaliteit en productduurbaarheid effectief verbeterd na interne threadverwerking door een reeks maatregelen na de behandeling. Deze processen zijn niet alleen een uitgebreide controle over de verwerkingskwaliteit, maar ook een weerspiegeling van de verantwoordelijkheid van het bedrijf jegens klanten.

Eng

Eng