Kan geavanceerde progressieve matrijstechnologie bijna-nultolerantie bieden bij het stempelen van grote hoeveelheden metaal?

2025.12.17

2025.12.17

Industrnieuws

Industrnieuws

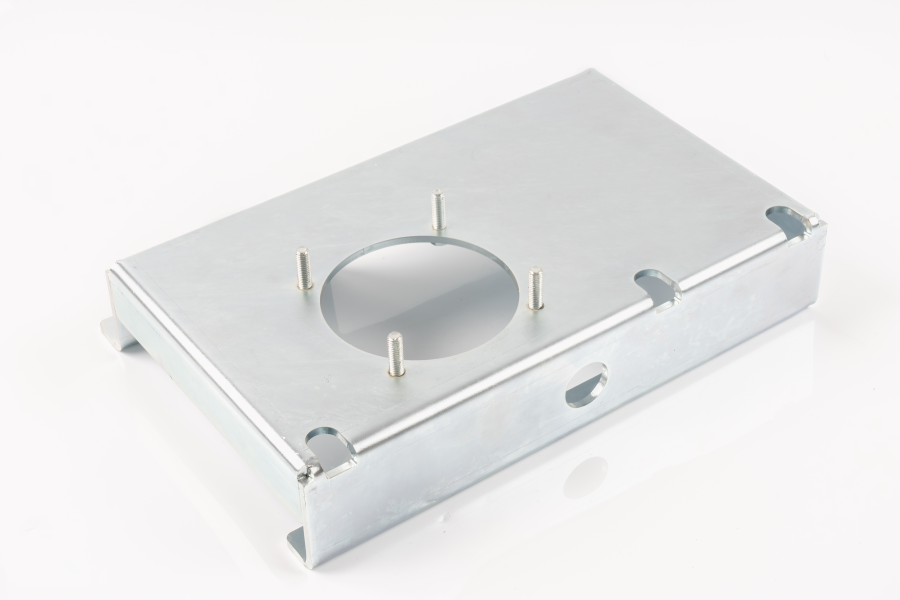

Een op maat gemaakte metaalverwerkingswinkel heeft een technische diepgaande duik in zijn eigen en uitgebreide mogelijkheden onthuld Hoge precisie stempelen , met de nadruk op een synthese van geavanceerde matrijstechnologie, geavanceerde persbedieningen en ongeëvenaarde materiaalveelzijdigheid. De kernmissie is het leveren van ingewikkelde precisie-metaalstansen met uitzonderlijk hoge nauwkeurigheid, herhaalbaarheid en kostenefficiëntie, ongeacht het productievolume, van prototypes tot massaproductie. Deze gedetailleerde beoordeling richt zich uitsluitend op de toegepaste technische principes en operationele architectuur die deze toonaangevende prestaties mogelijk maken.

De triade van de technologie: beheersing van complexiteit en volume

De basis van de precisiecapaciteiten van het bedrijf berust op de strategische inzet van drie verschillende matrijstechnologieën: de multi-station progressieve matrijs, de standaard progressieve matrijs en de single punch matrijs.

Progressieve matrijstechnologie met meerdere stations: T Dit is het vlaggenschipproces dat wordt gebruikt voor het hoogste volume en de meest ingewikkelde componenten. In deze opstelling wordt een enkele strook metaalmateriaal automatisch door een reeks stations gevoerd, waarbij elk station een of meer gelijktijdige bewerkingen uitvoert, of het nu gaat om ponsen, buigen of ondiep tekenen. Het belangrijkste technische voordeel is de volledige integratie en aaneenschakeling van bewerkingen, waardoor de handling van onderdelen inherent wordt geminimaliseerd, cumulatieve fouten worden geëlimineerd en de cyclustijd drastisch wordt versneld. De resulterende onderdelen vertonen uitstekende nauwkeurigheid en worden geproduceerd met snelheden die direct bijdragen aan de bereikte eendaagse productiecapaciteit van maximaal 100.000 stuks , wat een belangrijke drijfveer is bij het verlagen van de eenheidskosten voor complexe stempelingen.

Standaard progressieve matrijs: Gebruikt voor onderdelen met een hoog volume en iets minder complexiteit of materialen die in elke fase een gespecialiseerde behandeling vereisen. Het is nog steeds afhankelijk van continue stripaanvoer, maar biedt ontwerpflexibiliteit voor bewerkingen waarvoor mogelijk meer ruimte of andere mechanische actie tussen de fasen nodig is.

Single Punch Die-technologie: In de eerste plaats gereserveerd voor prototyping, specialistische componenten in een laag volume, of onderdelen die een enkele, zeer gecontroleerde bewerking met een hoog tonnage vereisen (zoals de uiteindelijke maatvoering of blanking). Dit zorgt ervoor dat zelfs de initiële ontwikkeling en kleine oplagen voldoen aan dezelfde strenge tolerantienormen die worden toegepast op massaproductieartikelen.

Precisietechniek: complexe geometrieën vormgeven

Deze technologieën faciliteren een reeks zeer gespecialiseerde vormprocessen die in staat zijn precisiestructuren te creëren die voorheen moeilijk, zo niet onmogelijk, te realiseren waren met traditionele methoden.

De belangrijkste vormingsmogelijkheden zijn onder meer:

Dieptrekken: Dit is een kerncompetentie die de creatie van complexe, naadloze structuren mogelijk maakt waarbij de diepte van het afgewerkte onderdeel de diameter overschrijdt. Dit proces vereist uiterst nauwkeurige controle over de materiaalstroom, spanning en druk om kreuken, scheuren of inconsistente wanddikte te voorkomen. De expertise van het bedrijf op dit gebied maakt de productie van de meest complexe diepgetrokken stempels met consistentie mogelijk nauwe toleranties en perfecte herhaalbaarheid van het allereerste stuk tot het laatste.

Flens: Het proces waarbij de materiaalrand wordt gebogen om een lip te vormen, vaak gebruikt voor structurele versterking of om verbindingsoppervlakken te creëren.

Ponsen en blanking: Wordt gebruikt voor het maken van nauwkeurige micro-hole-arrays en ingewikkelde externe contouren, waarbij de uitlijning en braamcontrole van cruciaal belang zijn voor de kwaliteit van de eindmontage.

Multi-gebogen oppervlakken: De gecombineerde procescontrole maakt de vorming mogelijk van componenten met niet-uniforme, meerassige curven, wat vaak vereist is in moderne, compacte productontwerpen.

Technologische infrastructuur: persen en bedieningselementen

Om deze processen met hoge precisie uit te voeren, vertrouwt het bedrijf op een robuuste investering in zowel mechanische als hydraulische perstechnologie, in combinatie met geavanceerde besturingssystemen.

De investering omvat een reeks van persen met een groot tonnage uitgerust met geavanceerde besturingsmodules. Deze besturingen omvatten geavanceerde software, hogesnelheidssensoren, I/O-modules en variabele aandrijvingen. Met deze combinatie kunnen ingenieurs de besturing dynamisch regelen snelheid en druk uitgeoefend door de matrijs gedurende de gehele vormslag, niet alleen op de eindpunten. Deze realtime, nauwkeurig afgestemde besturing is transformerend voor dieptrekken en complexe vormen, waardoor berekende manipulatie van de materiaalstroom mogelijk is om variabelen zoals terugveren of dunner worden van materiaal te compenseren.

Deze integratie van geavanceerde software met robuuste mechanische systemen zorgt ervoor dat de productievloer behouden blijft toonaangevende complexe dieptrekmogelijkheden , waarbij de lat hoog wordt gelegd voor de haalbare complexiteit en maatnauwkeurigheid van de voltooide onderdelen.

Interne gereedschappen en materiaalveelzijdigheid

Een kritische factor die ten grondslag ligt aan de snelle respons en precisie-output is de aanwezigheid van een eigen gereedschapskamer . Deze mogelijkheid is om verschillende redenen van groot belang:

Ontwerpiteratie en snelheid: Gereedschappen kunnen intern worden ontworpen, gefabriceerd en getest, waardoor de doorlooptijd voor prototypes en monsters dramatisch wordt versneld.

Onmiddellijk onderhoud en wijziging: Alle noodzakelijke aanpassingen aan matrijzen om nauwe toleranties tijdens lange productieruns te behouden, kunnen onmiddellijk worden uitgevoerd, waardoor verspilling wordt voorkomen en een continue kwaliteit wordt gegarandeerd.

Produceerbaarheid Consulting:Het interne gereedschapskamerpersoneel werkt nauw samen met ervaren medewerkers met aanzienlijke expertise in planning en assistentie bij het ontwerp van maakbare onderdelen , waardoor ontwerpen worden geoptimaliseerd voor het stempelproces voordat het bewerken zelfs maar begint.

De operationele flexibiliteit wordt verder gedefinieerd door de breedte van materialen ondersteund. Het vermogen om te verwerken meer dan 30 metalen materialen is een van de breedste in de branche, inclusief maar niet beperkt tot: roestvrij staal (verschillende kwaliteiten), aluminiumlegeringen, koperlegeringen, messing, brons en speciaal staal. Deze veelzijdigheid zorgt ervoor dat, ongeacht of het uiteindelijke onderdeel een hoge sterkte, corrosieweerstand, elektrische geleidbaarheid of specifieke thermische eigenschappen vereist, het optimale materiaal met hoge precisie kan worden geselecteerd en verwerkt.

Belangrijkste mogelijkheden

| Expertisegebied | Technische specificatie / prestatie | Voordeel voor het product |

|---|---|---|

| Productiecapaciteit | Tot 100.000 stuks per dag | Aanzienlijke verlaging van de eenheidskosten bij grote volumes |

| Diepe tekening | Complexe diepgetrokken stempels met nauwe toleranties | Maakt ingewikkelde, naadloze structurele componenten mogelijk |

| Procesbeheersing | Dynamische snelheids- en drukaanpassing gedurende de hele slag | Voorkomt materiaalfouten (kreuken, scheuren, dunner worden) |

| Materiële ondersteuning | Meer dan 30 metalen materialen (roestvrij staal, aluminium, koper) | Optimale materiaalkeuze voor specifieke functionele eisen |

| Kwaliteitsnorm | Perfecte herhaalbaarheid van het eerste tot het laatste stuk | Gegarandeerde consistentie en kortere inspectietijd |

Van prototypes tot grote aantallen bestellingen, het dieptrekontwerp- en productieteam zorgt ervoor dat hoogwaardige eindproducten op specificatie, op tijd en binnen het budget worden geleverd. Als metaalverwerkingsbedrijf op maat zijn de technische infrastructuur en de expertise van de medewerkers erop gericht om vrijwel alle metalen precisieonderdelen te vervaardigen die nodig zijn voor geavanceerde industrieën.

Eng

Eng