Hoe optimaliseren fabrikanten van hoge-precisie-stempels complexe metaalvervormingen voor grootschalige productie?

2026.01.01

2026.01.01

Industrnieuws

Industrnieuws

In het snel evoluerende landschap van de technische productie is het vermogen om ingewikkelde metalen componenten te produceren met nauwkeurigheid op micronniveau een fundamentele vereiste voor de elektronica-, automobiel- en medische industrie. Fabrikanten van uiterst nauwkeurige stempels hebben een revolutie teweeggebracht in deze sector door geavanceerde automatisering te integreren met geavanceerde metallurgische technieken. Door gebruik te maken van een continue automatische ponsmachine kunnen deze faciliteiten ruwe metalen spoelen met ongeëvenaarde snelheid en consistentie omzetten in afgewerkte, zeer complexe onderdelen, die voldoen aan de strenge eisen van moderne techniek.

Geavanceerde gereedschappen en multi-stationtechnologie

De kernkracht van leidinggeven fabrikanten van hoge precisie-stempels ligt in hun veelzijdige gereedschapsmogelijkheden. We vertrouwen op multi-station progressieve matrijzen, progressieve matrijzen en single punch matrijzentechnologie om precisie-metaalstempels te produceren. In tegenstelling tot traditionele processen in één fase, maakt een progressieve matrijs het mogelijk dat een enkele strook metaal meerdere bewerkingen ondergaat, zoals snijden, buigen en vormen, terwijl deze door het proces beweegt. continue automatische ponsmachine .

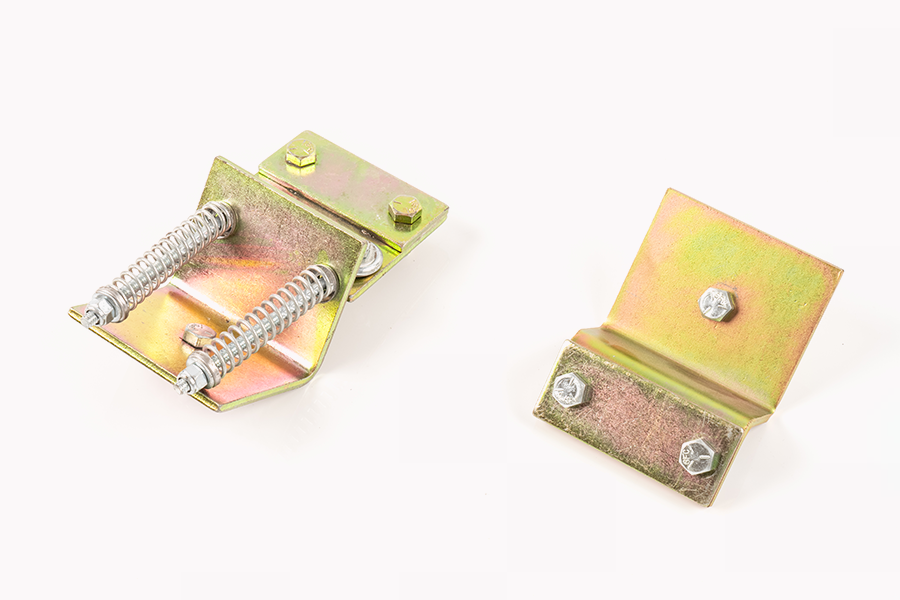

Deze mogelijkheden stellen ons in staat om uitstekende nauwkeurigheid te bieden en een productiecapaciteit van 100.000 stuks op één dag te bereiken, waardoor de eenheidskosten aanzienlijk worden verlaagd. Deze grote volumes gaan niet ten koste van de kwaliteit; de mechanische synchronisatie van de multi-station matrijzen zorgt ervoor dat elk kenmerk met perfecte herhaalbaarheid wordt gepositioneerd. Of het project nu een eenvoudige beugel of een complexe connector vereist, de integratie van progressieve matrijzen binnen een hogesnelheidspersomgeving maakt de efficiënte realisatie van productieschema's met hoge dichtheid mogelijk.

Beheersing van complexe vormen en dieptrekken

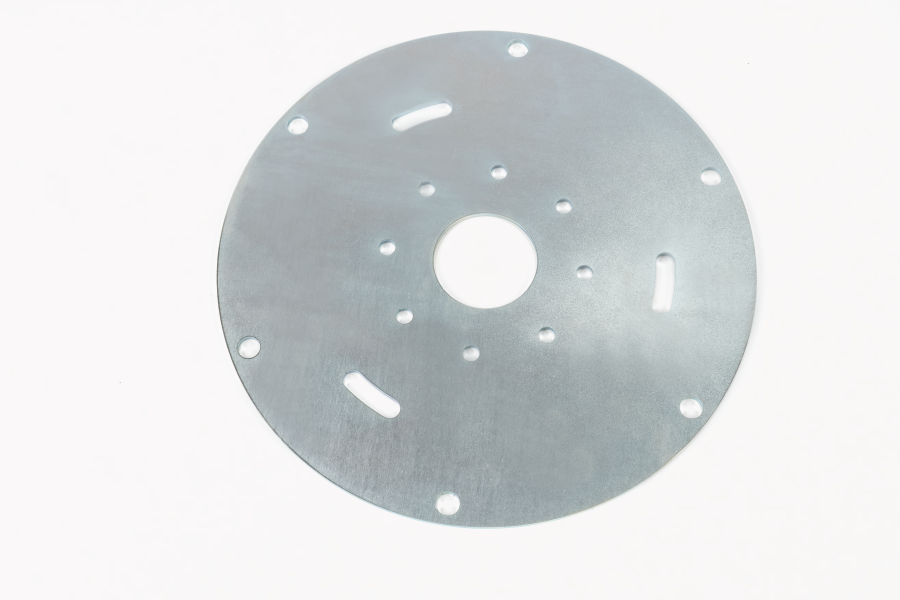

Naast standaard buigen en ponsen, fabrikanten van hoge precisie-stempels moeten de uitdagingen van de driedimensionale metaalstroom aanpakken. Door middel van dieptrekken, flenzen, ponsen en andere processen kunnen we precisiestructuren creëren, zoals meervoudig gebogen oppervlakken en micro-hole-arrays. Vooral dieptrekken is een intensief proces waarbij een metalen plano door de mechanische werking van een stempel radiaal in een vormmatrijs wordt getrokken, waardoor holle, cilindrische of doosvormige onderdelen ontstaan.

Met behulp van een reeks hydraulische en mechanische persen en een eigen gereedschapskamer kunnen we zelfs de meest complexe diepgetrokken stempels produceren met nauwe toleranties en perfecte herhaalbaarheid van het eerste tot het laatste stuk. Het vermogen om een uniforme wanddikte en structurele integriteit in diepgetrokken onderdelen te behouden is een kenmerk van toonaangevende expertise. Onze interne gereedschapskamer is essentieel voor deze precisie, waardoor de matrijzen onmiddellijk kunnen worden afgesteld en onderhouden om "terugveren" of materiaalverdunning tijdens de hogedrukvormslag te voorkomen.

Integratie van geavanceerde persbedieningen en software

Modern fabrikanten van hoge precisie-stempels zijn veel verder gegaan dan eenvoudige mechanische hefbomen. Naast de expertise van onze medewerkers hebben we geïnvesteerd in persen met een groot tonnage. Deze besturingen zijn voorzien van geavanceerde software, sensoren, I/O-modules en aandrijvingen waarmee we de snelheid en druk die door de matrijs wordt uitgeoefend tijdens de vormingsslag kunnen wijzigen. Dit niveau van controle is essentieel bij het werken met gevoelige materialen of diepgetrokken vormen die een specifiek snelheidsprofiel vereisen om scheuren te voorkomen.

De continue automatische ponsmachine de systemen die we gebruiken zijn uitgerust met realtime monitoringsensoren. Deze sensoren detecteren zelfs de kleinste afwijking in materiaaldikte of matrijsdruk, waardoor onmiddellijke correcties mogelijk zijn. Dankzij voortdurende investeringen in apparatuur en personeel hebben we toonaangevende complexe dieptrekmogelijkheden ontwikkeld. Deze synergie tussen menselijke ervaring en digitale precisie zorgt ervoor dat elke productierun voldoet aan de exacte specificaties van onze klanten.

Technische mogelijkheden van uiterst nauwkeurig stempelen

De following table details the technical parameters and production capabilities of our fabrikanten van hoge precisie-stempels faciliteit:

| Functiecategorie | Technische specificatie | Operationeel voordeel |

|---|---|---|

| Producttrefwoord | Fabrikanten van uiterst nauwkeurige stempels | Nauwkeurigheid op micronniveau voor complexe onderdelen |

| Uitrustingstype | Continue automatische ponsmachine | Snelle productie tot 100.000 stuks/dag |

| Gereedschapstechnologie | Progressieve matrijs met meerdere stations | Multi-bewerking vormen in één enkele doorgang |

| Kernproces | Dieptrekken en flenzen | Creatie van holle en meervoudig gebogen structuren |

| Materiële ondersteuning | Meer dan 30 legeringen (SS, Al, Cu, enz.) | Brede materiaalbreedte voor diverse industrieën |

| Controlesysteem | Geavanceerde software en I/O-modules | Variabele snelheid en druk tijdens de slag |

| Productieschaal | Prototypes tot grote hoeveelheden | Snelle monsters en massaproductie |

Materiaalveelzijdigheid en maatwerk

De breadth of materials and shapes we can produce is one of the widest in the industry. As a custom metal processing shop, we can manufacture almost any precision metal parts you need. We also support more than 30 metal materials including stainless steel, aluminum alloy, copper alloy, and various specialty grades. Each material behaves differently under the pressure of a continue automatische ponsmachine , waarvoor specifieke smering en matrijsspeling vereist zijn.

Onze medewerkers hebben jarenlange ervaring met het plannen en assisteren bij het ontwerpen van maakbare onderdelen. Deze consultatieve aanpak is van cruciaal belang tijdens de prototypefase. Van prototypes tot grote hoeveelheden, ons dieptrekontwerp- en productieteam levert snelle monsters en hoogwaardige eindproducten op specificatie, op tijd en binnen het budget. Door de korrelstructuur en treksterkte van de geselecteerde legering te analyseren, zorgt ons team ervoor dat het gekozen stansproces – of het nu flenzen, ponsen of dieptrekken is – wordt geoptimaliseerd voor de specifieke eigenschappen van het materiaal.

Technische uitmuntendheid en ontwerpassistentie

Een succesvol stempelproject begint lang voordat de eerste rol in de machine wordt geladen continue automatische ponsmachine . Fabrikanten van uiterst nauwkeurige stempels moet de kloof overbruggen tussen theoretisch ontwerp en fysieke maakbaarheid. Ons engineeringteam werkt nauw samen met klanten om de onderdeelgeometrieën te verfijnen, ervoor te zorgen dat scherpe hoeken afgerond zijn en de plaatsing van gaten wordt geoptimaliseerd voor de progressieve matrijslay-out.

Deze gezamenlijke planning vermindert het risico op matrijsfalen en materiaalverspilling aanzienlijk. Door gebruik te maken van geavanceerde simulatiesoftware kunnen we voorspellen hoe een metalen plaat door de matrijsstations zal stromen, waardoor we potentiële spanningspunten kunnen identificeren voordat het dure gereedschapsproductieproces begint. Deze proactieve techniek zorgt ervoor dat zelfs de meest complexe arrays met microgaten of meervoudig gebogen oppervlakken worden geproduceerd met absolute natuurgetrouwheid aan het originele CAD-model.

Efficiëntie met hoog volume en verlaging van de eenheidskosten

De primary economic advantage of a continue automatische ponsmachine is de drastische verlaging van de eenheidskosten die gepaard gaan met grootschalige productie. Wanneer een faciliteit een productiecapaciteit van 100.000 stuks op één dag kan bereiken, wordt de overhead van het instellen en bewerken over een enorm volume verdeeld, wat aanzienlijke besparingen voor de klant oplevert.

Bovendien vermindert de automatisering die inherent is aan onze stempelprocessen de behoefte aan secundaire handmatige handelingen. Functies zoals tappen, ontbramen en reinigen kunnen vaak direct in de progressieve matrijsvolgorde worden geïntegreerd. Voor fabrikanten van hoge precisie-stempels Deze geïntegreerde aanpak is de sleutel tot het leveren van hoogwaardige eindproducten binnen het budget. Of het nu gaat om het leveren van componenten voor de lucht- en ruimtevaartsector of het leveren van grote hoeveelheden consumentenelektronica, de toewijding van onze vestiging aan voortdurende investeringen in technologie zorgt ervoor dat we voorop blijven lopen in de precisiemetaalverwerkende industrie.

Eng

Eng