Hoe de dimensionale tolerantie en vorm- en positiefouten te regelen tijdens de productie van zeer nauwkeurige stempelende onderdelen?

2025.05.16

2025.05.16

Industrnieuws

Industrnieuws

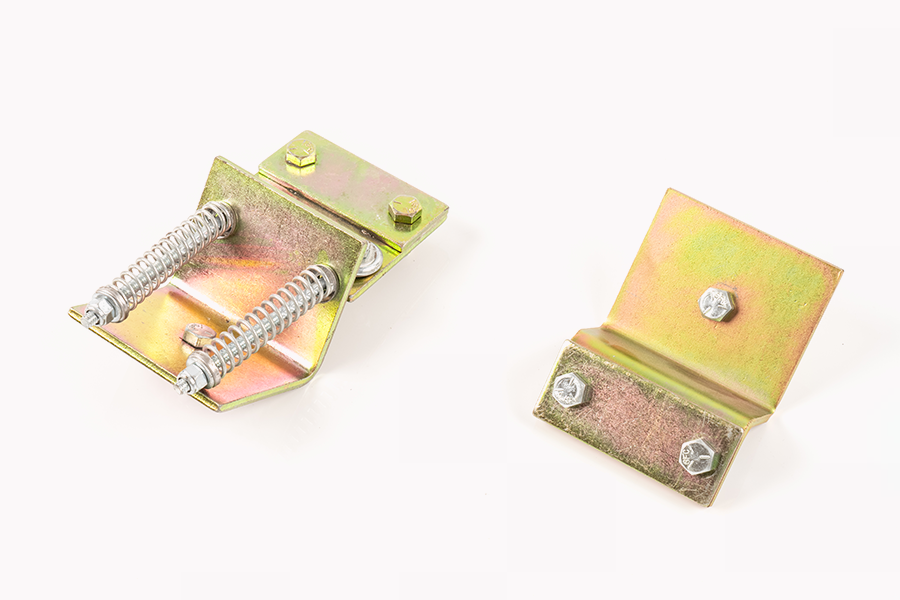

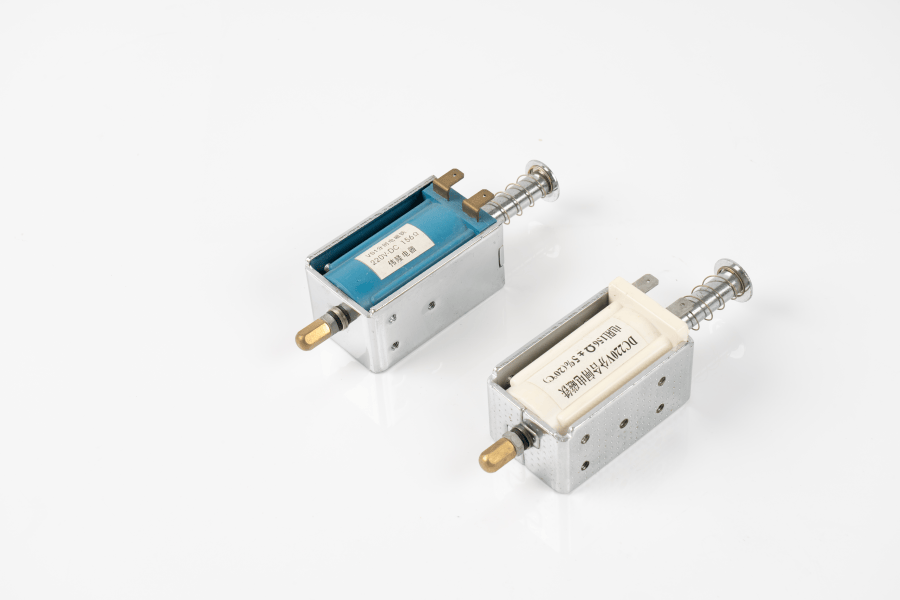

In het productieproces van Zeer nauwkeurige stempel Onderdelen, de controle van dimensionale tolerantie en vorm- en positiefouten is een basis- en kritische taak. Deze link is niet alleen gerelateerd aan de vraag of de onderdelen kunnen voldoen aan de basisvereisten van assemblage en matching, maar heeft ook direct invloed op de stabiliteit, levensduur en definitieve prestaties van het product. Controlemaatregelen zijn betrokken sinds het ontwerp van de schimmelontwerp. De mal is de kerntool voor het bereiken van zeer nauwkeurige stempelen. Door een redelijk ontwerp van de structuur van de holte, dimensionale matching, tolerantieverdeling en lossende apparaatoptimalisatie, kan het de basis leggen voor het daaropvolgende vormproces. Tijdens het ontwerp zullen de rebound -eigenschappen van het materiaal, het vervormingspad en de krachtrichting worden geanalyseerd en simulatiesoftware zal worden gebruikt voor voorspelling en optimalisatie om de vervormingstrend en dimensionale afwijking effectief te schatten en te reguleren van de bron.

In het eigenlijke productieproces speelt de stabiliteit van de verwerkingsapparatuur en de productienauwkeurigheid van de schimmel ook een sleutelrol. Het gebruik van stempelapparatuur met een hoge stijfheid en lage trillingskarakteristieken kan de impactschommelingen en trillingsinterferentie tijdens het vormproces verminderen. De schimmel moet nauwkeurig worden geplaatst door zeer nauwkeurige CNC-bewerking en fijne montage. Bovendien is schimmelafstandsregeling ook een belangrijke technische indicator. Verschillende materialen en plaatdiktes moeten overeenkomen met verschillende gapgroottes om bramen, inkepingen en diktevariaties te verminderen.

De selectie en voorbehandeling van materialen kan niet worden genegeerd. De consistentie van dezelfde batch materialen heeft direct invloed op de vormingskwaliteit van stempelende onderdelen, vooral bij zeer nauwkeurige gelegenheden, die eisen voor de opbrengststerkte, de verlenging en de hardheid van de materialen stelt. Smering, nivellering en reiniging van materialen vóór het stempelen kan de wrijving en spanningsconcentratie effectief verminderen, waardoor fouten worden verminderd veroorzaakt door ongelijke vervorming.

Procesbesturing is een ander belangrijk punt om dimensionale stabiliteit te garanderen. In de productie zal de nauwkeurigheid van de geleidelijke vorming van het werkstuk worden gewaarborgd door de opstelling van de stempelsreeks, de coördinatie van meerdere processen en het schimmelpositiesysteem. Tegelijkertijd worden compensatiemethoden vaak geïntroduceerd in het proces, gecombineerd met verfijning van de schimmelstructuur, om het moeilijke probleem van materiaalrebound het hoofd te bieden.

Kwaliteitsinspectie is onmisbaar in het productieproces. Door de inspectienormen in te stellen voor de belangrijkste dimensies van elk proces, met behulp van meetinstrumenten zoals imagers, drie-coördinaat meetmachines en meters, worden de afgewerkte producten bemonsterd of volledig geïnspecteerd om de bron van fouten tijdig te ontdekken en aanpassingen te maken. Gecombineerd met statistische procesbesturingsmethoden kunnen fouttrends worden geanalyseerd, kunnen vroege waarschuwingen worden gegeven en kunnen batchfouten worden voorkomen.

De besturing van dimensionale tolerantie en vorm- en positiefouten van zeer nauwkeurige stempelende onderdelen is een systematisch project dat coördinatie vereist in meerdere links zoals ontwerp, apparatuur, mallen, materialen, processen en testen. De optimalisatie van elk detail kan ondersteuning bieden voor de stabiele verbetering van de kwaliteit van het eindproduct, wat de uitgebreide vereisten van moderne productie voor efficiëntie en precisie weerspiegelt. In het proces van continue optimalisatie en technologische upgraden, is het stemperen van productie geleidelijk op weg naar een meer intelligente en op gegevens gebaseerde richting, waardoor een solide basis wordt gelegd voor precisieproductie.

Eng

Eng