Hoge precisie en hoogwaardig gestempelde metaalonderdelenproductie: kernprestaties en procestechnologie om te voldoen aan strikte toepassingsvereisten

2025.06.04

2025.06.04

Industrnieuws

Industrnieuws

Tijdens het productieproces van gestempelde metalen onderdelen , Dimensionale nauwkeurigheid, druksterkte, impactweerstand en oppervlakte -vlakheid zijn de vier kernprestatie -indicatoren voor het evalueren van hun kwaliteit. Deze indicatoren bepalen direct of de onderdelen kunnen voldoen aan strikte vereisten in praktische toepassingen, vooral in kritieke scenario's die hoge sterkte en hoge precisie vereisen.

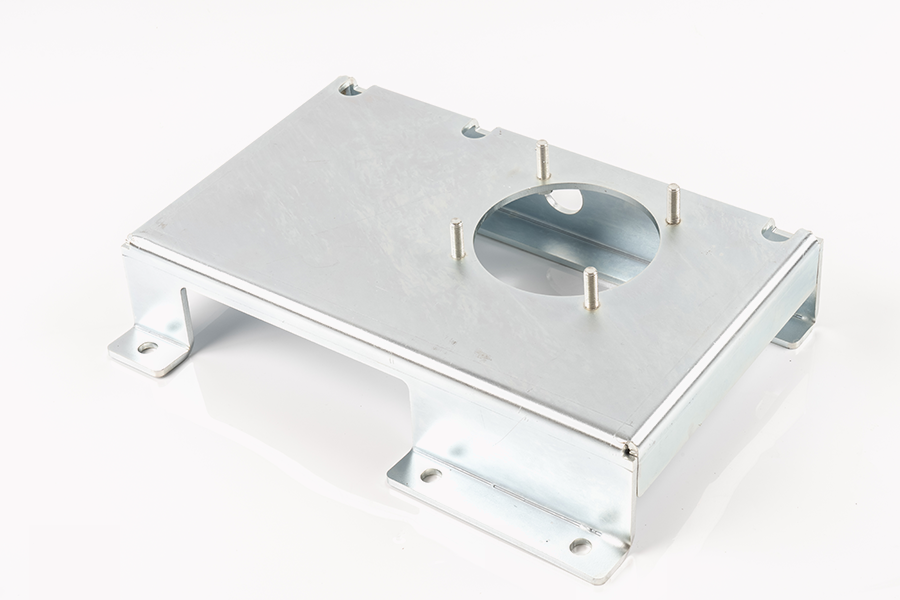

Dimensionale nauwkeurigheid verwijst naar de mate van match tussen de afmetingen van de onderdelen na stempelen en de ontwerptekeningen tijdens het productieproces. In de moderne stempelkleuringstechnologie is dimensionale nauwkeurigheid de primaire indicator voor het evalueren van de kwaliteit van gestempelde metalen onderdelen. Onze gestempelde metalen onderdelen kunnen ervoor zorgen dat de dimensionale fout van de onderdelen binnen een zeer klein bereik wordt geregeld en een nauwkeurigheid op millimeterniveau bereiken door precieze mallen en hogesnelheidstempels. Deze nauwkeurigheid is cruciaal voor belangrijke applicatiescenario's zoals frame -versterking, motorbehuizing en precisie -connectoren. Bij de vervaardiging van motorbehuizingen kan elke lichte dimensionale afwijking de behuizing bijvoorbeeld niet vergaan met interne componenten, wat de normale werking van de motor beïnvloedt. Daarom kan een hoog-nauwkeurige dimensionale controle niet alleen de compatibiliteit en assemblagewet van het product verbeteren, maar ook zorgen voor de functionaliteit en veiligheid van het eindproduct.

Compressieve sterkte verwijst naar het vermogen van een onderdeel om vervorming of breuk te weerstaan wanneer ze worden onderworpen aan externe druk. Gestempelde metalen onderdelen worden vaak gebruikt voor structurele delen die bestand zijn tegen externe krachten, dus hun druksterkte is cruciaal. In de auto -industrie worden bijvoorbeeld frameversterkingen gebruikt om externe krachteffecten op het auto -lichaam te weerstaan, en onderdelen moeten een hoge druksterkte hebben om ervoor te zorgen dat de lichaamsstructuur van de auto effectief kan worden beschermd tijdens een botsing. In onze gestempelde metaalonderdelenproductie wordt de druksterkte gegarandeerd door materialen met hoge sterkte te selecteren en de processtroom te optimaliseren. Vooral bij het produceren van sommige onderdelen die worden onderworpen aan zware belastingen of hogedrukomgevingen, kan de precieze regeling van het stempelsproces de mechanische eigenschappen van het materiaal maximaliseren en de stabiliteit en duurzaamheid van de onderdelen waarborgen.

Impactweerstand verwijst naar het vermogen van een onderdeel om de structurele integriteit te behouden zonder schade wanneer het wordt onderworpen aan onmiddellijke impact of ernstige trillingen. Vooral op het gebied van autofabrieken, elektronische apparatuurbehuizing, enz., Worden onderdelen vaak beïnvloed door externe impact of trillingen, dus impactweerstand is een zeer belangrijke kwaliteitsnorm. Door redelijke materiaalselectie en nauwkeurig procesontwerp kunnen onze gestempelde metalen onderdelen een goede impactweerstand hebben en tegelijkertijd een hoge precisie garanderen. Dit betekent dat of het nu wordt gebruikt voor autobotsingsenergie -absorptieapparaten of beschermende behuizingen voor elektronische producten, deze onderdelen stabiele prestaties in complexe omgevingen kunnen handhaven en schade kunnen verminderen veroorzaakt door externe effecten.

Vlakheid van het oppervlak verwijst naar de gladheid en vlakheid van het oppervlak van een onderdeel, als gevolg van de fijnheid van het stempelproces. Vlakheid van het oppervlak heeft een belangrijke invloed op het uiterlijk, de nauwkeurigheid van de montage en de corrosieweerstand van het onderdeel. Voor applicatiescenario's die een goed uiterlijk en hoge oppervlaktekwaliteit vereisen, zoals precisie -connectoren of huishoudelijke apparaten, is oppervlakte -vlakheid cruciaal.

Zorg voor technische gestempelde metaalonderdelenproductie van verschillende maten, met behulp van een verscheidenheid aan geavanceerde stampingprocestechnologieën om ervoor te zorgen dat elk onderdeel kan voldoen aan de vereisten van hoge precisie en hoge stabiliteit. In het bijzonder gebruiken we voornamelijk drie verschillende soorten vormtechnologieën-single schimmel, continue mal en stapsgewijze mal. De combinatie van deze technologieën stelt ons in staat om de meest geschikte oplossingen te bieden voor verschillende productiebehoeften.

Single Mold -technologie is de meest elementaire stempelkleedtechnologie, die geschikt is voor de productiemethode van single stamping. Met enkele schimmeltechnologie kunnen we een compleet onderdeel bij elke stempelen verwerken. Deze methode is geschikt voor kleine batchproductie of onderdelen met relatief eenvoudige structuren, kan een hoge precisie bieden en kan de tijd van schimmelvervanging en -aanpassing in de productie van kleine batch aanzienlijk verminderen.

Continue Mold -technologie maakt gebruik van meerdere stempels van de schimmel om meerdere verwerkingsbewerkingen te bereiken in elke stempelen. Dit stelt ons in staat om continu verschillende stempelen, scheren, buigen en andere processen op een enkele stempelkachine uit te voeren om een hogere productie -efficiëntie te bereiken. Continue matrijzen zijn geschikt voor massaproductie, vooral voor onderdelen met complexe structuren die meerdere bewerkingen vereisen. Het kan de productie -efficiëntie aanzienlijk verbeteren en de stabiliteit en consistentie van onderdelen waarborgen.

Staps-voor-stap Die-technologie is geschikt voor scenario's die complexere en verfijnde vormen van gestempelde onderdelen vereisen. Stap-voor-stap sterft gebruik meerdere stempelsstations of sterfcombinaties om geleidelijk het volledige vormproces van het onderdeel te voltooien via een eenmalige matrijsconfiguratie en continue multi-stappen stempelbewerkingen. Deze processen omvatten meestal afschuifbaarheid, ponsen, buigen, strekken, vormen, enz. De vorm van het onderdeel zal geleidelijk worden verfijnd en aangepast in elke stap van het stempelproces totdat het is voltooid. Deze technologie wordt meestal gebruikt om onderdelen met complexe vormen te produceren of die een zeer nauwkeurige snijden vereisen. Het kan de nauwkeurigheid van de onderdelen verbeteren en zorgen voor een hoge consistentie tijdens de massaproductie.

Eng

Eng