Wat zijn de unieke voordelen van het gebruik van gestempelde metalen onderdelen bij de productie van autofabrieken?

2025.05.16

2025.05.16

Industrnieuws

Industrnieuws

1. Hoge precisie en consistentie: de hoeksteen van het bouwen van automotive structurele betrouwbaarheid

Auto -productie heeft een extreem strikte vereisten voor de dimensionale nauwkeurigheid en assemblageconsistentie van onderdelen. Als ik de afdichting van de motorcompartiment als voorbeeld neemt, moet de opening ertussen en de omliggende onderdelen binnen ± 0,1 mm worden geregeld, anders kan het olielekkage of abnormaal geluid veroorzaken; en de dimensionale afwijking van de frameconnector kan direct de torsiestijf van het lichaam beïnvloeden, waardoor de rijveiligheid wordt bedreigd. Het stempelproces kan millimeterniveau of zelfs dimensionale controle op submillimeterniveau bereiken door de synergie van precisiemalen en snelle stampapparatuur. De geïntegreerde stamping achterbodem van Tesla Model 3 neemt bijvoorbeeld progressieve matrijstechnologie aan, en een enkele stempel kan de vorming van complexe gebogen oppervlakken en versterkingsribben voltooien. Het tolerantiebereik wordt strikt geregeld binnen ± 0,02 mm, wat meer dan 300 lassen vermindert in vergelijking met traditionele lasprocessen. Het verbetert niet alleen de stijfheid van het lichaam, maar vermindert ook het risico op dimensionale afwijking veroorzaakt door lasvervorming aanzienlijk.

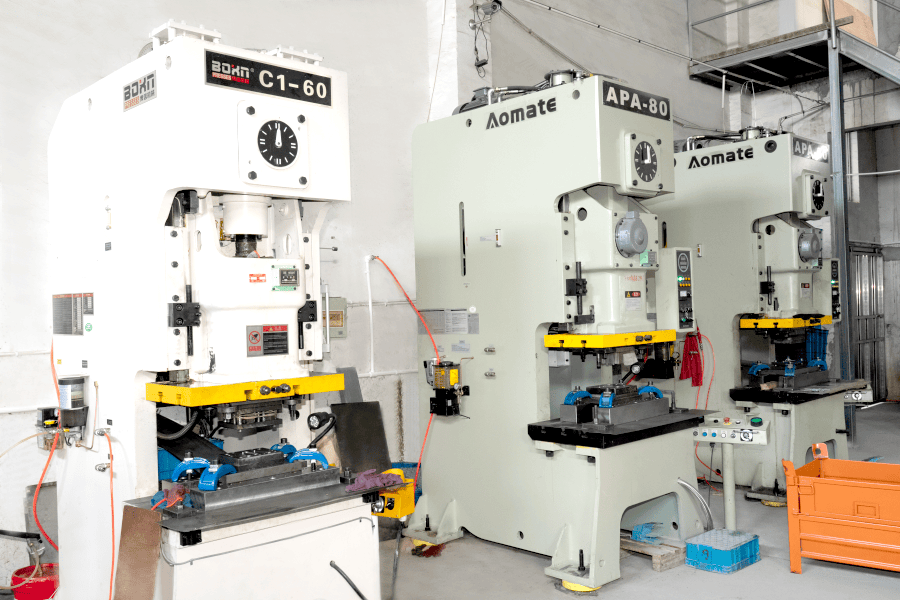

Bij massaproductie is het consistentievoordeel van het stempelsproces prominenter. Door de samenwerking van CNC -ponsmachines en geautomatiseerde voedingssystemen, kan een enkele productielijn duizenden stempelende delen per uur produceren en is de dimensionale fluctuatiesnelheid minder dan 0,5%. Deze stabiliteit is vooral belangrijk bij de productie van precisie -connectoren, sensorbeugels en andere onderdelen. Bij het stempelen van een zekere intelligente rij -laserradarbracket bewaakt het online detectiesysteem bijvoorbeeld de dimensionale afwijking in realtime en in combinatie met de schimmelslijtage -compensatietechnologie, bereikt de dimensionale consistentie van miljoenen producten 99,99%, waardoor de nauwkeurigheid van de assemblage en de signaalstabiliteit van de radarmodule wordt gewaarschuwd.

2. Lichtgewicht en prestatiebalans: de kerntechnologie die de nieuwe revolutie van het energievoertuig aanstuurt

Op het gebied van nieuwe energievoertuigen, het lichtgewicht potentieel en de voordelen van structurele sterkte van gestempelde metalen onderdelen zijn volledig vrijgegeven. Als je de Audi A8 als voorbeeld neemt, is het aandeel aluminiumlegering in zijn lichaamstempelende delen zo hoog als 71%. Door de materiaalverdeling en het stempleegproces te optimaliseren, wordt het voertuiggewicht verminderd met 48 kg en wordt het cruisebereik met ongeveer 5% verhoogd en wordt het gezorgd van de veiligheid van botsingen. Achter deze prestatie is het diepe aanpassingsvermogen van het stempelproces aan materialen met hoge sterkte. Het stempelen van dual-fase staal (DP-staal) en fase-transformatie geïnduceerd plasticiteitsstaal (reisstaal) moet bijvoorbeeld de moeilijkheden van grote materiaalrebound en lage vormingslimiet overwinnen. Door procesverbeteringen zoals stapsgewijze stempel en lokale verwarming, kan complexe vormvorming van materialen met treksterkte boven 1000 mPa worden bereikt, terwijl de rebound-hoeveelheid binnen 0,5%wordt geregeld.

In het ontwerp van batterijschalen toont het stempelsproces verder de dubbele voordelen van lichtgewicht en functionele integratie. Als je de onderste schaal van een nieuw energievoertuigbatterij als voorbeeld neemt, wordt de 6 -serie aluminiumlegering gebruikt om een geïntegreerd lichaam te vormen door diep tekenen en lokaal verdikkingsproces, dat 30% lichter is dan de traditionele stempelende lasoplossing. Tegelijkertijd is de schaalvervorming door de ingebouwde versterkingsribben en botsingsenergie-absorptie-absorptiestructuur minder dan 3 mm onder 10J energie-impact, die voldoet aan de IP67 waterdichte en 1 meter druppel testnormen. Het stempelproces kan ook het geïntegreerde ontwerp van de schaal en het koelwaterkanaal realiseren, en de batterijwarmte -dissipatie -efficiëntie kan met meer dan 20% worden verbeterd door de microkanaalstructuur uit te roeien.

3. Geschaalde doorbraak in kosten en efficiëntie: het hervormen van de waardeketen van de auto -productie -productie

De geschaalde voordelen van stempeltechnologie worden volledig weerspiegeld in de productie van auto's. De productielijn van de deur van de binnenpaneel van een bepaald model van Toyota Motor als een voorbeeld nemen door progressieve sterfressieve sterfelijke sterft met meerdere stations en high-speed punch-persen (stempelsfrequentie van 30 keer/minuut), kan de jaarlijkse productiecapaciteit van een enkele lijn 500.000 stuks bereiken, wat 400% efficiënter is dan de traditionele single-station mold. Door middel van lasersalgoritme en lay -outoptimalisatie -algoritme wordt het materiaalgebruiksnelheid verhoogd van 65%tot 85%en worden de kosten van grondstoffen per stuk met 15%verlaagd. In de schimmelontwerpfase wordt de simulatiesoftware gebruikt om de materiaalstroom en spanningsverdeling te voorspellen, die het aantal schimmelproeven met meer dan 30%kan verminderen, waardoor de ontwikkelingscyclus verder wordt verkort.

Voor aangepaste behoeften toont het stempelproces ook flexibiliteit. In de automobielmodificatiemarkt heeft een bedrijf bijvoorbeeld een snelle omschakeling van producten van verschillende maten bereikt, van SUV -pedalen tot pick -up vrachtwagens, via modulair schimmelontwerp. De omschakelingstijd wordt ingekort van 8 uur in traditionele processen tot 2 uur, en de kosten van een enkele omschakeling worden met 60%verlaagd. Deze flexibele productiecapaciteit is met name belangrijk bij de productie van kleine batches en meerdere soorten nieuwe batterijbakken voor energievoeriën, waterstofbrandstofcelschalen, enz. Een leverancier van brandstofcelschaal kan bijvoorbeeld het hele proces voltooien van ontwerp tot massaproductie binnen 72 uur door een snelle aanpassing van het stempleegproces, waarbij de strikte vereisten van klanten voldoen aan de klanten voor afleveringscycli.

4. Oppervlaktekwaliteit en functionele doorbraken: nieuwe normen definiëren voor auto -onderdelen

De oppervlaktekwaliteit van gestempelde metalen onderdelen is direct gerelateerd aan de duurzaamheid en esthetiek van de auto. Als ik automobielchassisstempelonderdelen als voorbeeld neemt, moet de oppervlakte-vlakheid RA0,8μm of minder bereiken om de uniformiteit en anti-corrosieprestaties van de elektroforetische coating te waarborgen. Door de stempelsnelheid, smeeromstandigheden en schimmeloppervlakbehandeling (zoals TD -coating) te optimaliseren, kunnen krassen, sinaasappelschil en andere defecten effectief worden verminderd en kan de coatingdefectsnelheid worden verlaagd van 3% tot onder 0,5%. In high-end modellen moeten stempelende onderdelen vaak voldoen aan speciale oppervlaktevereisten zoals spiegelpolijsten of textuuretsen. Het luchtinlaatrooster van een luxemerkmodel heeft bijvoorbeeld 0,01 mm lijnnauwkeurigheid en driedimensionale visuele effecten bereikt door precisietempel en chemische etsenprocessen.

In termen van functionaliteit stimuleert stempelentechnologie de ontwikkeling van componenten naar integratie en intelligentie. De motorbehuizing van een nieuw energievoertuig wordt bijvoorbeeld gestempeld met warmte -dissipatievinnen en elektromagnetische afschermingsstructuren, die de warmtedissipatie -efficiëntie met 30% verbetert en elektromagnetische interferentie tot lager dan -80 dB vermindert; Terwijl de Smart Ride Sensor -beugel is gestempeld met geïntegreerde geleidegroeven en positioneringsgaten, zodat de installatienauwkeurigheid van de radarmodule ± 0,05 mm bereikt en het gebruik van extra bevestigingen vermindert. Het stempelproces kan ook innovatieve ontwerpen zoals lichtgewicht honingraatstructuren en variabele dikteplaten realiseren. De deur tegen de collisie van een bepaald model wordt bijvoorbeeld gestempeld met een lokaal verdikking, dat het gewicht met 10% vermindert en de zijbotsingsabsorptie-energie met 25% verhoogt.

Eng

Eng