Hoe een efficiënte productie en geïntegreerde productie van complexe onderdelen te bereiken door spuitgieten?

2025.07.15

2025.07.15

Industrnieuws

Industrnieuws

Gedetailleerde uitleg van de processtroom van plastic spuitgieten

De plastic spuitgieten Proces kan worden verfijnd in vier hoofdstappen, elke stap heeft een kritische invloed op de kwaliteit van het eindproduct:

1. Plastic.

De plastic particles are fed into the heating cylinder of the plastic injection molding machine, heated evenly to their melting temperature under the rotational advance of the screw or plunger, and converted into a high-flowing melt. This process requires controlling the heating temperature zone and shear speed to ensure that the material does not degrade due to overheating, and cannot cause filling difficulties due to insufficient plasticization.

2. Injectieholte

Nadat de kunststof is voltooid, wordt de smelt snel in de holte in de metalen schimmel onder hoge druk geïnjecteerd. De injectiesnelheid en druk moeten worden aangepast volgens de productstructuur, die niet alleen ontevredenheid bij het vullen moet voorkomen, maar ook defecten zoals flitsen en bramen voorkomen.

3. Koeling

De plastic in the mold cavity quickly cools down and sets under the action of the mold cooling system. Cooling time generally accounts for more than 60% of the entire forming cycle, so efficient cooling designs (such as the layout of cooling waterways) are crucial to improving efficiency.

4. Open mal pick -up (uitwerpselen)

Nadat het product is afgekoeld, wordt de schimmel geopend en gesloten en worden de gevormde delen uitgeworpen door mechanismen zoals vingerhoedjes. Deze link moet zorgen voor een gladde malontgrendeling en krassen of schade aan het product voorkomen.

Analyse van de voordelen van plastic spuitgieten in vergelijking met traditionele processen

1. Zeer geautomatiseerd en verminder menselijke interventie

Plastic spuitgietapparatuur kan tijdens het hele proces automatische werking realiseren en ondersteunt robotachtige automatische onderdelenopname, schimmelklem-, laad- en testfuncties, waardoor de arbeidskosten en de kans op menselijke fouten aanzienlijk worden verlaagd en de stabiliteit van de productielijn wordt verbeterd.

2. Hoog gebruik van grondstoffen, het verminderen van afval

Traditionele mechanische verwerking is vaak "subtractieve materiaalproductie", dat wil zeggen overtollige materialen door snijden te verwijderen, terwijl plastic spuitgieten een "bijna netto vorm" -technologie is, en het materiaalgebruikspercentage kan meer dan 95%bereiken, wat vooral geschikt is voor milieuvriendelijke en grootschalige productiebehoeften.

3. Uitstekende productconsistentie en herhaalbaarheid

Door gestandaardiseerde mallen en parameterinstellingen zijn de grootte, sterkte en afwerking van de producten die elke keer worden geproduceerd zeer consistent, waardoor kunstmatige verschillen worden vermeden en batchstabiliteit zorgt.

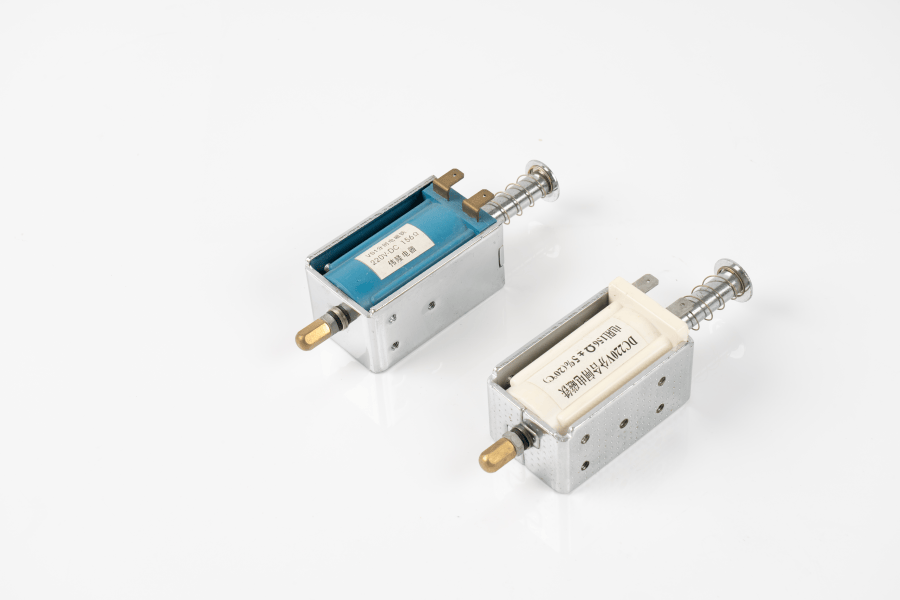

4. Pas aan aan de productie van complexe structurele onderdelen

Voor onderdelen met complexe structuren, onregelmatige vormen en precisie en kleine precisie (zoals elektronische schalen, automotive pluggen), kan plastic spuitgieten worden gevormd in één GO zonder secundaire verwerking, waardoor de productie -efficiëntie en componentbetrouwbaarheid wordt verbeterd.

Breed scala aan toepassingen om te voldoen aan de behoeften van verschillende industrieën

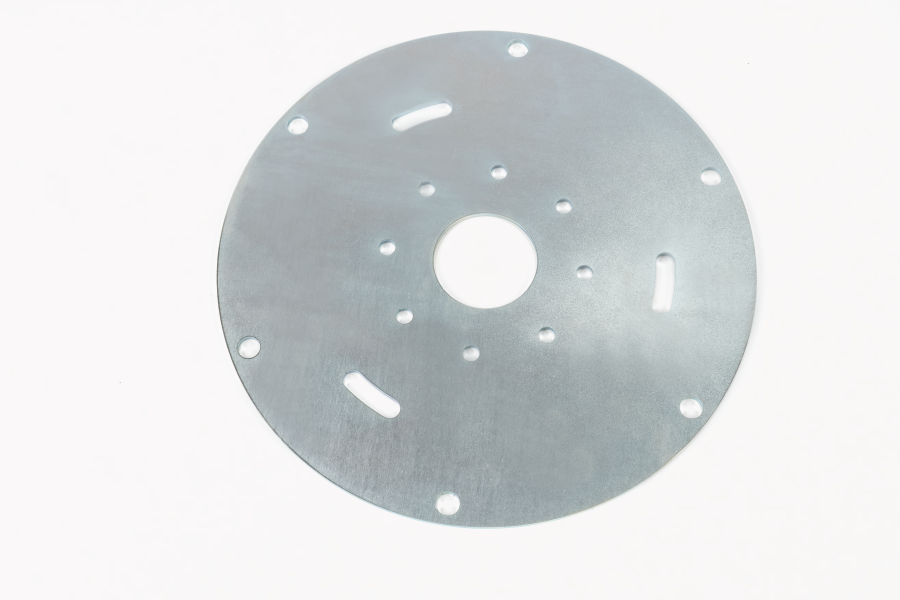

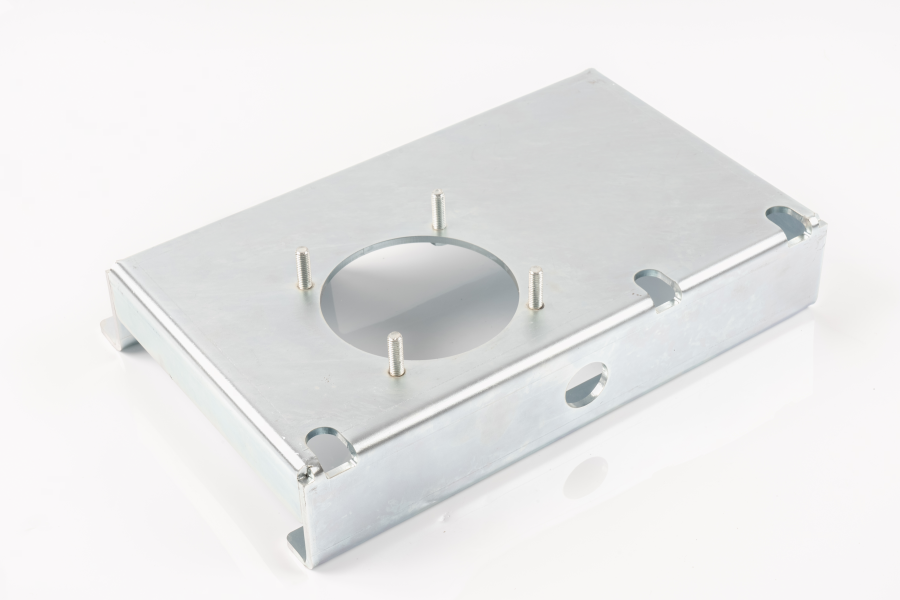

Onze plastic verwerkingsproducten worden momenteel op grote schaal gebruikt in bouwmaterialen, productie van auto's, huishoudelijke apparaten, elektronische communicatie, industriële automatisering en andere industrieën. Van functionele componenten met complexe geometrische vormen tot structurele onderdelen met hoge hittebestendigheid, hoge isolatie en hoge sterkte, de materiaalverhouding, schimmelstructuur en oppervlaktebehandelingsmethoden kunnen worden aangepast volgens de behoeften van de klant om de eenheid van functie en esthetiek te bereiken.

De following table summarizes the core performance indicators and main application industries of our plastic processing products:

| Prestatieparameter | Specificatie Beschrijving | Applicatie -industrie |

|---|---|---|

| Vormprecisie | ± 0,02 mm, geschikt voor precisie -montage | Elektronische apparaten, industriële instrumenten |

| Materiaaltypen | ABS, PC, PA, POM, PP, PE en andere algemene technische kunststoffen | Auto -onderdelen, mechanische componenten |

| Oppervlaktebehandelingsmogelijkheden | Spuiten, elektropaniseren, etsen, lasergravure | Home Appliance -panelen, decoratieve onderdelen |

| Temperatuurweerstand | Aanpasbaar om de afbuiging temperaturen boven 120 ° C te verwarmen | Accessoires voor motorcompartimenten, onderdelen op hoge temperatuurapparatuur |

| Jaarlijkse output (injectieproducten) | Meer dan 50 miljoen stuks | OEM/ODM -productie, massaproductiebedrijven |

Eng

Eng