Hoe beïnvloedt de dikte van het gestempesteerde materiaal het ontwerp- en productieproces van het stempelen van metalen onderdelen?

2025.05.16

2025.05.16

Industrnieuws

Industrnieuws

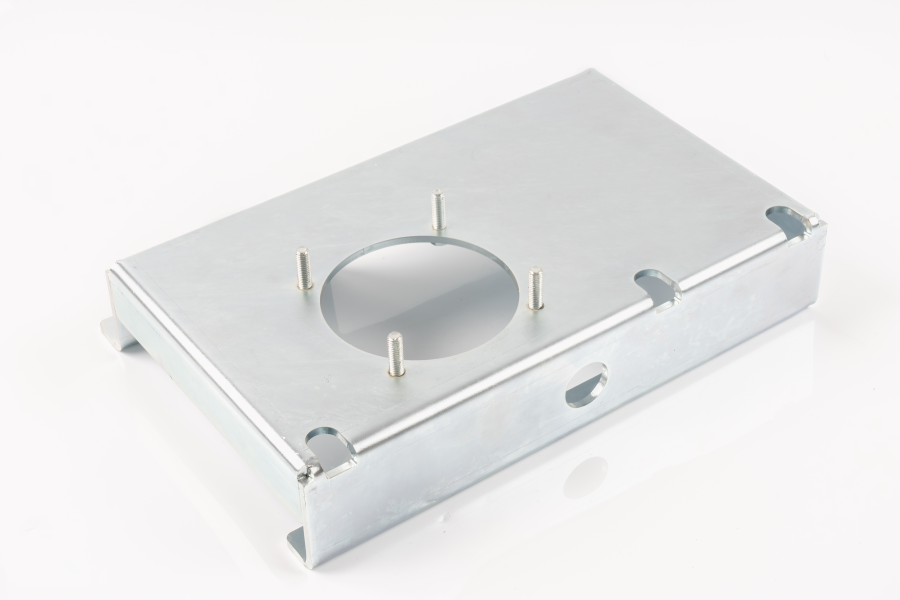

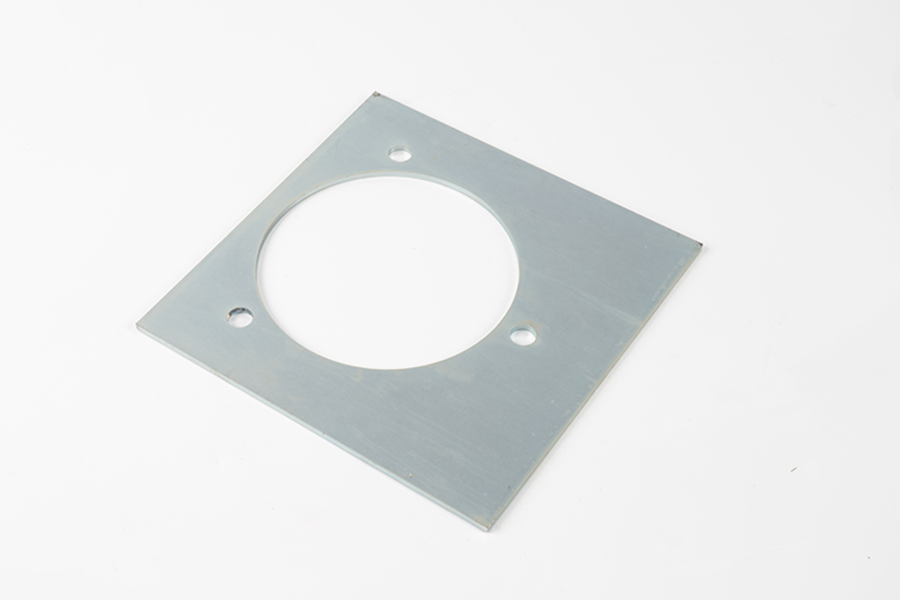

De dikte van het materiaal heeft een significante invloed op het ontwerp van de Stempel metalen onderdelen . Voor dikkere materialen moet de matrijs worden gebouwd met een grotere duurzaamheid en sterkte om de verhoogde druk te weerstaan die nodig is voor het vormen. Dit omvat vaak het gebruik van hardere, meer slijtvaste materialen voor de dobbelsteen zelf, zoals gereedschapsstaal, die de hogere krachten aankan zonder vervorming. Dikkere onderdelen kunnen aangepaste dobbelsteenontwerpen vereisen om rekening te houden met specifieke materiaalstroompatronen. De dobbelsteen heeft mogelijk grotere klaring nodig tussen de stoot en de dobbelsteen om de verhoogde dikte te herbergen, waardoor de kans op overmatige wrijving of onnodige slijtage op de gereedschap wordt verminderd. Gespecialiseerde sterft kan ook nodig zijn om onderdeelvervorming te voorkomen, zoals het gebruik van progressieve matrijzen of samengestelde sterft om uniformiteit in het onderdeel te behouden.

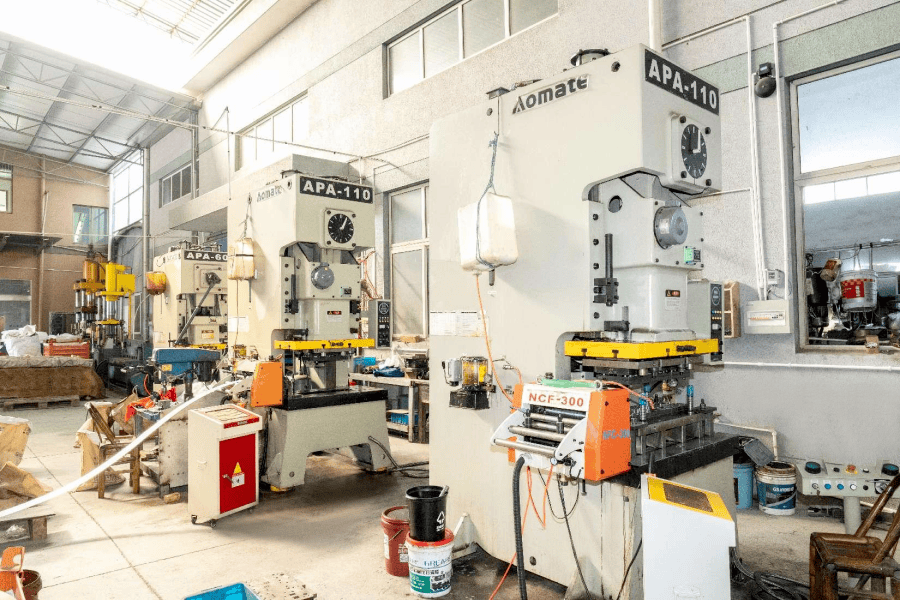

De kracht die nodig is om dikkere materialen te stempelen, neemt exponentieel toe met materiaaldikte. De grotere weerstand tegen vervorming door dikkere metalen betekent dat een pers in staat moet zijn om aanzienlijk hogere kracht te leveren. Dit stelt eisen aan de hydraulische of mechanische systemen van de machine, die moeten worden ontworpen voor zwaarder gebruik. De druk die wordt uitgeoefend op dikkere materialen kan leiden tot een hoger energieverbruik tijdens de stempelscyclus, waardoor het proces stroomintensiever wordt. Dit betekent dat niet alle persen in staat zijn om met dikkere materialen te werken, en specifieke persen met hogere tonnage -beoordelingen zijn vaak vereist. Zorgvuldige kalibratie van de pers is essentieel om materiaaldefecten te voorkomen of de machine over te storten, wat kan leiden tot voortijdige machinefout.

Naarmate de materiaaldikte toeneemt, neemt het gemak waarmee het metaal in de matrijs stroomt ook af. Dikkere materialen zijn beter bestand tegen vervorming, waardoor ze moeilijker te vormen zijn in precieze vormen zonder extra interventies. Dit vereist zorgvuldige afweging van materiaalstroomkenmerken tijdens het ontwerp, inclusief het gebruik van smeermiddelen, verwarming of pre-vormende stappen om de stroombaarheid te verbeteren. Zonder een goed beheer van deze factoren kunnen problemen zoals het scheuren van materiaal, barsten of ongelijke stroom optreden. Om een betere materiaalstroom te vergemakkelijken, moet het metaal mogelijk worden voorverwarmd met een specifieke temperatuur om de ductiliteit te verbeteren, vooral bij het vormen van complexe vormen. For materials like high-strength steel, the formability is further restricted, and careful attention is needed to avoid damage during the stamping process.

Dikkere materialen genereren meer wrijving en warmte tijdens het stempleegproces, wat leidt tot versnelde slijtage op de stempels en gereedschap. Hoe harder het materiaal, hoe meer stress het op het gereedschap plaatst, wat kan leiden tot een afname van de levensduur van het gereedschap. Om deze reden moet de gereedschap die wordt gebruikt bij het stempelen van dikkere materialen robuuster en moeilijker zijn, vaak noodzakelijk voor coatings zoals nitriden of chroomplaten om de duurzaamheid te verbeteren. Aangezien dikkere materialen een grotere kracht vereisen, ervaren sterft de neiging om meer stress te ervaren, wat de frequentie van onderhoud en potentiële gereedschapsvervanging verhoogt. De hoge kosten van gereedschap en de vereiste tijd voor het onderhoud kunnen aanzienlijk bijdragen aan de totale productiekosten van dikkere gestempelde onderdelen. Regelmatige inspecties en onderhoudsschema's moeten worden vastgesteld om downtime te minimaliseren.

Bij het stempelen van dikkere materialen is de cyclustijd langer vergeleken met dunnere materialen. Dit is voornamelijk te wijten aan de verhoogde tijd die de pers nodig heeft om het materiaal volledig in de matrijsholte te vervormen. Dikkere materialen vereisen meer tijd om te worden gevormd en kunnen extra koeling of houdtijd tussen persen vereisen om ervoor te zorgen dat het onderdeel zijn vorm behoudt en geen dimensionale integriteit verwargt of verliest. De toegevoegde weerstand tegen vervorming betekent dat dikkere materialen meerdere stappen of passages in de dobbelsteen kunnen vereisen om de gewenste uiteindelijke vorm te bereiken. Dit resulteert in een langzamere algehele productiesnelheid in vergelijking met dunnere materialen, die de efficiëntie van de productie van hoge volumes kunnen verminderen.

Eng

Eng