Een nieuwe hoogte van precisieproductie: een uitgebreide analyse van de technische voordelen en toepassingsperspectieven van interne threadverwerking

2025.07.29

2025.07.29

Industrnieuws

Industrnieuws

Kerntechnologie: van traditionele snijmensen tot efficiënte vorming

Het basisprincipe van Interne thread verwerking is om een spiraalvormige structuur te genereren met een specifieke toonhoogte en geometrische vorm op het oppervlak van de gatwand door snijden, extrusie of vormen. Deze structuren met schroefdraad kunnen de bevestiging, afdichting, positionering en andere functies realiseren en worden veel gebruikt in verschillende scenario's zoals boutverbinding, hydraulische afdichting en precisie -aanpassing.

Momenteel bieden we maximaal 6 reguliere verwerkingsmethoden om te voldoen aan de diverse behoeften van micro-threads aan structurele onderdelen met grote diameter:

Tikken:

Tikken is een verwerkingsmethode die direct interne schroefdraden op het oppervlak van het werkstuk vormt door de kraan te roteren, die geschikt is voor standaardgrootte en massaproduceerde werkstukken. Vanwege het eenvoudige proces en het hoge efficiëntie is het vooral geschikt voor veel voorkomende materialen in massaproductie, zoals staal, aluminiumlegering, koper, enz. Door een zeer nauwkeurige automatische tapmachine te gebruiken, kan een grote hoeveelheid interne draadverwerking in een korte tijd worden voltooid, het verminderen van handmatige interventie en het verbeteren van de productie-efficiëntie. Bovendien ondersteunt de moderne CNC -taptechnologie automatische aanpassing van snijparameters om de productconsistentie en de draadkwaliteit te waarborgen.

Draadfrezen: draadfrezen is een techniek voor het snijden van interne schroefdraden met behulp van een multi-edge freesnijder, geschikt voor schroefdraadstructuren die een hoge precisie en speciale vormen vereisen. In vergelijking met traditionele tapmethoden kan threadmalen worden gebruikt voor draadverwerking met grotere diameters en kan het de mogelijke tapbreukproblemen tijdens het tappen effectief vermijden. Het draadfreesproces kan een hogere draadnauwkeurigheid en oppervlakteafwerking bieden en is vooral geschikt voor de verwerking van complexe geometrische vormen, diepe gaten en harde materialen, die voldoen aan hogere vereisten voor draadsterkte en afdichting.

Koude extrusievorming: Vorming van koud extrusie is een proces van plastic vervorming van metaalmaterialen door hoge druk bij kamertemperatuur om interne draden te vormen. Het is geschikt voor componenten die hoge sterkte en vezelcontinuïteit vereisen. Dit proces produceert geen chips, waardoor materiaalverliezen tijdens het snijden en het verhogen van de sterkte van de onderdelen worden vermeden. Koud uitgestrekte interne draden hebben niet alleen een uitstekende treksterkte, maar verbeteren ook de vermoeidheidsweerstand van draden. Daarom worden ze veel gebruikt in componenten die hoge sterkte en duurzaamheid vereisen, zoals auto -onderdelen voor auto's, ruimtevaartapparatuur, enz.

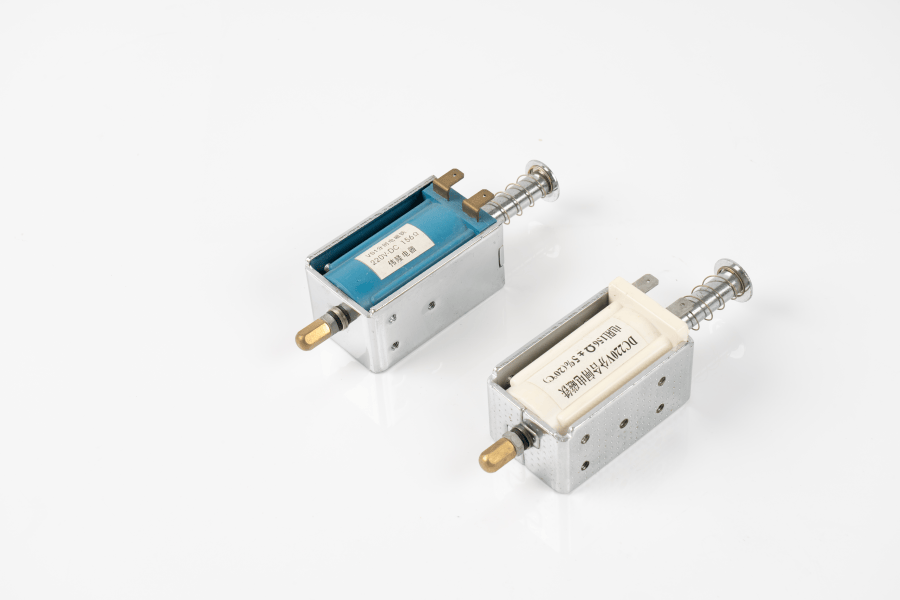

Tikken op afwerken: de combinatie van tikken en afwerkingstechnologie kan de afwerking en dimensionale nauwkeurigheid van de thread verder verbeteren op basis van traditionele tikken. Door gebruik te maken van zeer nauwkeurige kranen en afwerkingstools, kunnen oppervlaktedefecten zoals bramen en oxidelagen die kunnen optreden tijdens het tapproces effectief worden verwijderd, waardoor het schroefdraadoppervlak soepel en defectvrij is. Afwerking wordt meestal gebruikt in de afdichtings- en assemblagetoepassingen met veel aanvraag, die de afwerking van het schroefdraadoppervlak kunnen waarborgen en wrijving en lekproblemen kunnen verminderen. Het is vooral geschikt voor het verwerken van onderdelen in hydraulische en pneumatische systemen.

Aangepaste tikken voor speciale hulpmiddelen: voor sommige werkstukken met speciale threadprofielen of specifieke materialen voldoet conventionele tapmethoden mogelijk niet aan de verwerkingsvereisten. Op dit moment ontstond op maat gemaakte tool tapping -technologie. Door krachtige kranen aan te passen en tools te snijden volgens specifieke behoeften, kunnen speciale verwerkingsuitdagingen zoals hoge hardheid, gemakkelijk te adhesieve materialen en precisiestructuren effectief worden aangepakt. Aangepaste taphulpmiddelen verbeteren niet alleen de verwerkingsefficiëntie, maar zorgen ook voor de nauwkeurigheid van de draad en zijn geschikt voor hoogwaardige toepassingen zoals ruimtevaart, medische apparatuur en precisie-instrumenten.

Multi-Axis Linkage CNC Thread Milling: Multi-Axis Linkage CNC Thread Milling is een geavanceerde bewerkingstechnologie die precisiedraadfrezen van complexe structurele onderdelen en diepe gaten bereikt door de synchrone controle van meerdere schachten. Deze technologie is met name geschikt voor het verwerken van zeer nauwkeurige en complexe werkstukken, zoals componenten in de ruimtevaart, automobielmotoren en medische hulpmiddelenindustrieën. Door het gebruik van zeer nauwkeurige CNC-systemen, zijn de nauwkeurigheid, snelheid en stabiliteit van draadfrees aanzienlijk verbeterd, waardoor draadbewerking in een verscheidenheid aan complexe vormen zorgt, terwijl handmatige fouten worden verminderd en de kwaliteit van het bewerken verbetert.

Nauwkeurigheidsgarantie: regeld strikt elke micrometer

De interne thread moet niet alleen nauw worden gecoördineerd met de externe draad, maar stelt ook extreem hoge vereisten voor geometrische nauwkeurigheid en oppervlaktekwaliteit naar voren. Al onze interne thread -verwerkingsprocessen volgen de volgende kernstandaarden:

De toonhoogte -nauwkeurigheid kan ± 0,01 mm bereiken, waardoor stabiele transmissiesynchronisatie en rotatiepositionering zorgt;

Het thread -fitniveau kan worden geregeld binnen het tolerantiebereik van 6H/7H om te voldoen aan de behoeften van precisie -assemblage;

De oppervlakteruwheid kan een minimum van RA0,4μm bereiken, dat voldoet aan de vereisten van afdichtings- of glijdende verbindingen van hoge druk.

In het schroefdraadafdichtingsgebied van het hoge drukkleplichaam lossen we effectief het lekprobleem op dat wordt veroorzaakt door het ruwe oppervlak van traditionele verwerking door middel van koude extrusie secundaire afwerkingstechnologie; In de positie van de precisielagergat gebruiken we een speciale multi-blade freesnijder, waarbij constante spindelsnelheid en richtingskoeling worden gecombineerd om ervoor te zorgen dat de cirkelvormige sprong van elke schroefdiameter binnen 0,02 mm wordt geregeld.

Diverse materialen: geschikt voor 30 industriële kwaliteit materialen

We kunnen momenteel van hoge kwaliteit interne thread-verwerking uitvoeren op meer dan 30 materialen, met betrekking tot:

Metalen materialen: 304/316 roestvrij staal, koolstofstaal, aluminiumlegering, titaniumlegering, magnesiumlegering, koper, messing, legeringsstaal;

Niet-metalen materialen: Peek, Nylon, PTFE, POM, ABS en andere technische kunststoffen;

Speciale structurele delen: composietmateriaalmatrix, hard gecoat werkstuk, speciaal gevormde structuur met diepe gaten.

Door het juiste gereedschapsmateriaal, oppervlaktebehandelings- en koelmethode te kiezen, kunnen we problemen effectief oplossen, zoals hardheid met een hoge materiaal, een slechte thermische geleidbaarheid en binding van verwerkingszones.

Veel gebruikt: het dekken van alle gebieden van hoogwaardige productie van apparatuur

Aangezien de kernstructuur van verbinding en afdichting, worden interne threads op grote schaal gebruikt in de volgende velden:

| Toepassingsveld | Typische productvoorbeelden | Belangrijkste prestatievereisten |

|---|---|---|

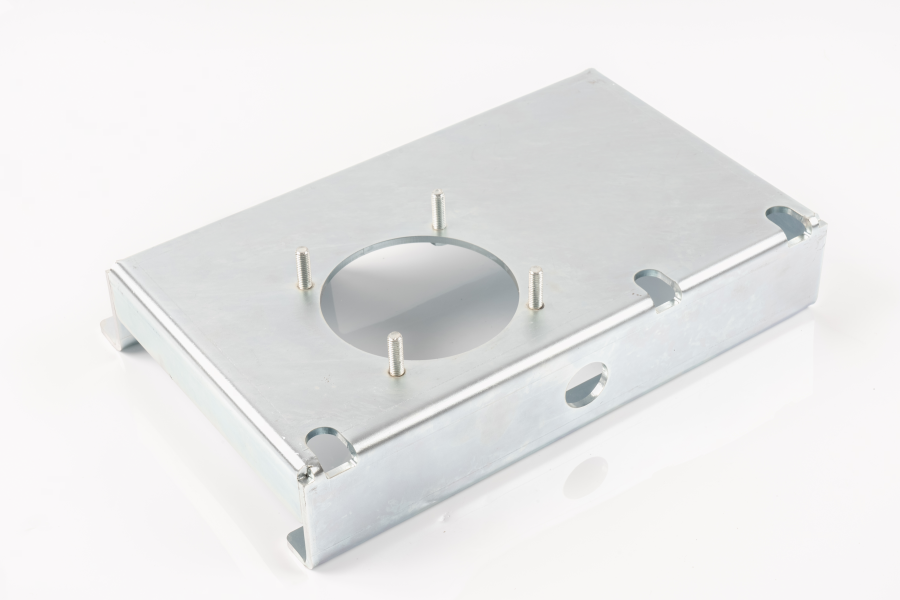

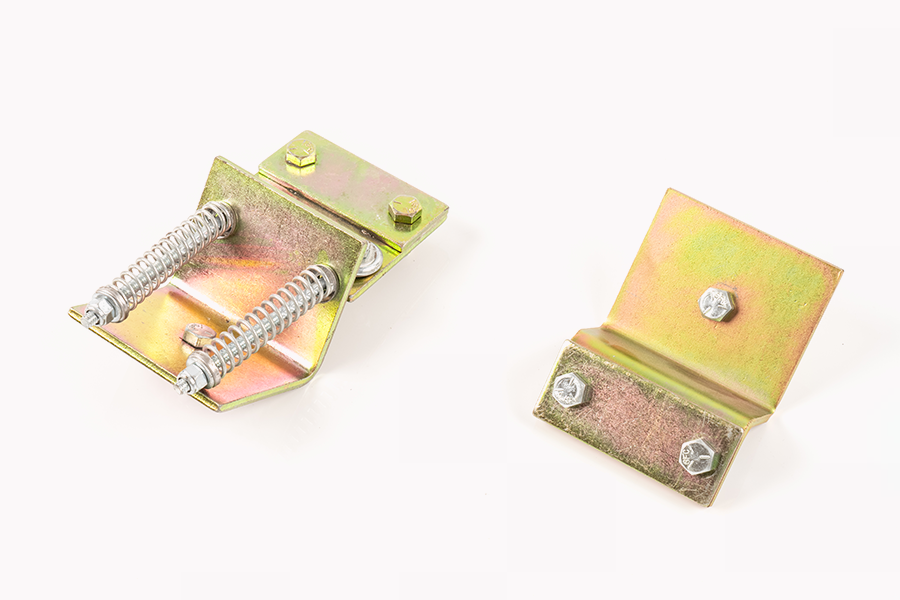

| Machinesapparatuur | Koppelingen, het positioneren van gaten, hydraulische fittingen, enz. | Hoge sterkte, precieze pasvorm, anti-losering en anti-lekkage |

| Auto -onderdelen | Motorblokken, remsystemen, chassisstructuren, enz. | Trillingen en hittebestendigheid, hoge betrouwbaarheid, draadintegriteit zonder bramen |

| Ruimtevaart | Instrumentpanelen, structurele connectoren, cabinesteunen, etc. | Lichtgewicht, hoge precisie, corrosieweerstand |

| Medische hulpmiddelen | Behuizingen van medische apparatuur, implantaatstructuren, micro -connectoren, enz. | Oppervlakte-verontreinigingsvrij, compliant met CE/FDA-normen, Burr-vrij |

| Precisie -elektronica | Micro-structurele onderdelen, lenshouders, circuitverbindingsgaten, etc. | Klein formaat, hoge herhaalbaarheid, heldere en fijne draden |

Eng

Eng